Dobór możemy rozpocząć od przyjrzenia się charakterystyce obciążeń naszego całego układu napędowego, czyli silnika z przetwornicą częstotliwości oraz samej aplikacji, rodzaju urządzenia, które będziemy sterować.

Aplikacje

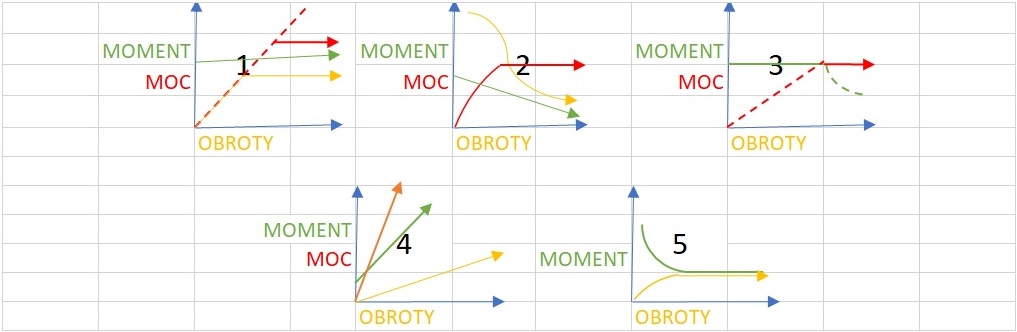

Charakterystyka mechaniczna napędzanego urządzenia zależy od momentu obrotowego powiązanego z prędkością obrotową, co przekłada się bezpośrednio na momenty obciążenia silnika. Różnorodność zastosowań generuje różne funkcje zależności momentu do obrotów, stąd najczęściej stosowane warianty (rys. poglądowy poniżej) :

Aplikacje

Charakterystyka mechaniczna napędzanego urządzenia zależy od momentu obrotowego powiązanego z prędkością obrotową, co przekłada się bezpośrednio na momenty obciążenia silnika. Różnorodność zastosowań generuje różne funkcje zależności momentu do obrotów, stąd najczęściej stosowane warianty (rys. poglądowy poniżej) :

- Stały moment do obrotów (aplikacje: dźwigowe, suwnicowe, taśmociągi),

- Stała moc przy zmniejszaniu momentu i obrotów (np.: nawijarki),

- Stały moment i moc (odwijarki),

- Przyrost momentu w kwadracie do obrotów (przykładowo: pompy, wentylatory),

- Wysoki moment rozruchowy przy niskich obrotach (np.: ekstrudery, mieszalniki, kruszarki).

Podział ten uzupełnimy charakterystyką obciążeń mechanicznych napędzanych urządzeń na:

- „Zmienno-momentowe” silnie zależne od częstotliwości.Do tej grupy możemy zaliczyć m.in. powyższy punkt czwarty, ze względu na to, że moment obciążenia zależy w drugiej potędze od prędkości obrotowej pompy lub wentylatora. Przepływ medium jest proporcjonalny do obrotów a moment rośnie z kwadratem prędkości natomiast moc na wale rośnie w trzeciej potędze do prędkości. Cechą charakterystyczną takich aplikacji jest niski moment rozruchowy i mała przeciążalność związana z dynamiką układu.

- Relatywnie „stało-momentowe” przy różnej częstotliwości (nieznacznie narastające). Grupa urządzeń dźwigowych, suwnicowych, taśmociągów (poz.1), jak i chwilowo przeciążalnych typu mieszalniki, kruszarki, ekstrudery. W tych przypadkach, gdy moment obciążenia jest względnie stały do prędkości to moc rośnie proporcjonalnie do prędkości obrotowej. W tych aplikacjach występuje często potrzeba wysokiego momentu rozruchowego.

Ostatnim aspektem, który należy wziąć pod uwagę oprócz wariantów mocy i momentu do obrotów przy doborze przemiennika częstotliwości jest Moment dynamiczny, który możemy określić, jako „naddatek” momentu wymaganego przez urządzenie w chwili, kiedy dysponuje ono dużym momentem bezwładności i jest wymagany bardzo szybki rozruch urządzenia. W każdej aplikacji, która się rozpędza występuje ten moment natomiast jest on zazwyczaj pomijany ze względu na niską jego wartość. Inaczej wygląda to w przypadku, gdy urządzenie musi rozpędzić się do prędkości znamionowej w bardzo krótkim czasie.

Uzupełnieniem do powyższego jest uwzględnienie warunków pracy otoczenia aplikacji, jak: praca na zewnątrz, długie postoje, niska temperatura, awaryjne zatrzymanie i ponowny rozruch generujący potrzebę ekstremalnie wysokich momentów rozruchowych.

Silnik

Moc silnika nie jest wystarczającą informacją do prawidłowego doboru przetwornicy. Najważniejszym parametrem jest prąd silnika w znamionowym punkcie pracy układu bo dla tej samej mocy różnej biegunowości możemy mieć dość duże różnice wartości prądów znamionowych.

Dobór przetwornicy częstotliwości

Przetwornicę dobieramy względem prądu nominalnego (wyjściowego), bazując na nim dobieramy odpowiedni napęd lub odwrotnie. Wymaga to konieczności przeliczenia momentu na wale na prąd znamionowy silnika byśmy wiedzieli, jaki jest spodziewany prąd przy określonym momencie obciążenia silnika.

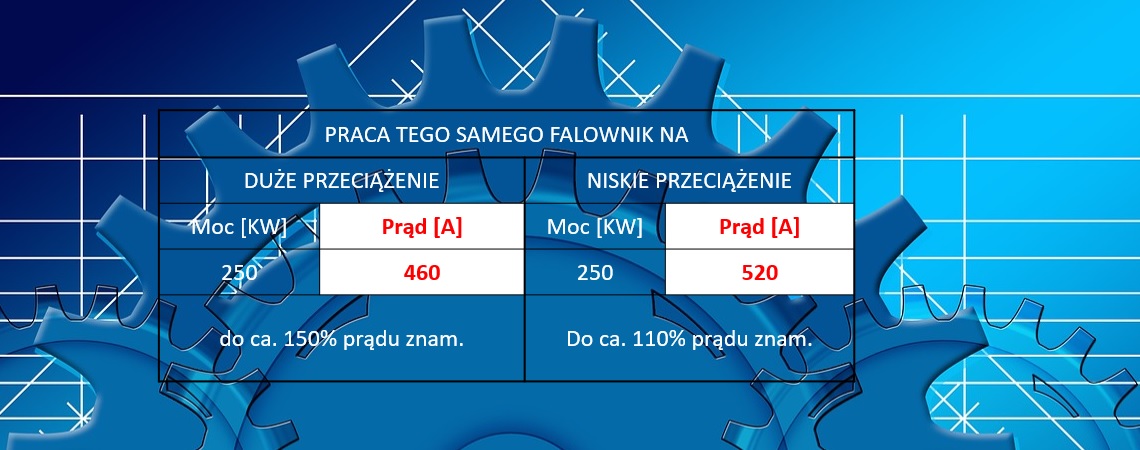

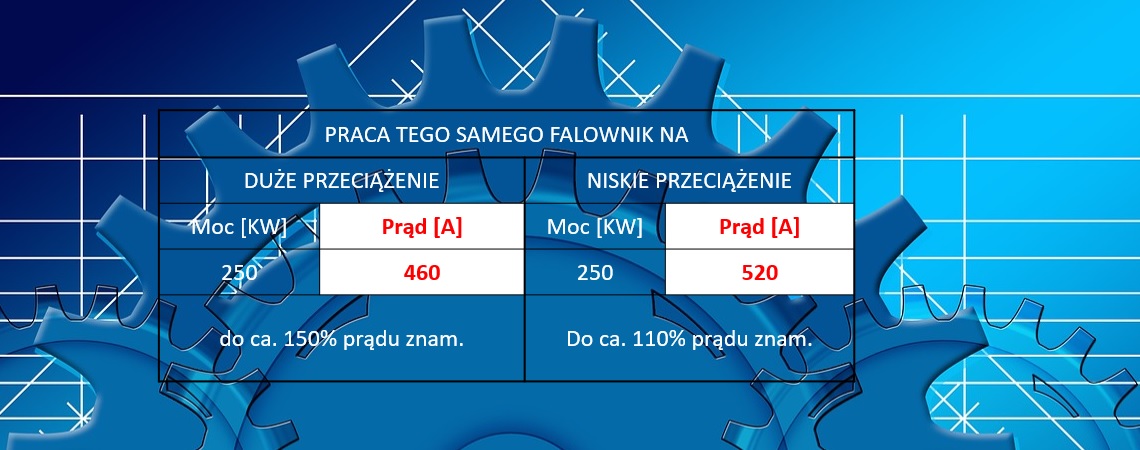

W przypadku niektórych producentów przetwornic, posiadają one dwie wartości prądów nominalnych: mniejsza wartość oznaczona: „High overload” jest dla wysokiej przeciążalności i wyższa wartość prądu nominalnego oznaczona: „Normal overload”, dla niskiej przeciążalności. Przeciążalność ta mówi nam, jak duży moment ponad moment nominalny może zapewnić przetwornica (patrz tabela prądów poniżej- przeciążenie wg producentów, np.: 1min. raz na 10min. Producent Leroy Somer).

Silnik

Moc silnika nie jest wystarczającą informacją do prawidłowego doboru przetwornicy. Najważniejszym parametrem jest prąd silnika w znamionowym punkcie pracy układu bo dla tej samej mocy różnej biegunowości możemy mieć dość duże różnice wartości prądów znamionowych.

Dobór przetwornicy częstotliwości

Przetwornicę dobieramy względem prądu nominalnego (wyjściowego), bazując na nim dobieramy odpowiedni napęd lub odwrotnie. Wymaga to konieczności przeliczenia momentu na wale na prąd znamionowy silnika byśmy wiedzieli, jaki jest spodziewany prąd przy określonym momencie obciążenia silnika.

W przypadku niektórych producentów przetwornic, posiadają one dwie wartości prądów nominalnych: mniejsza wartość oznaczona: „High overload” jest dla wysokiej przeciążalności i wyższa wartość prądu nominalnego oznaczona: „Normal overload”, dla niskiej przeciążalności. Przeciążalność ta mówi nam, jak duży moment ponad moment nominalny może zapewnić przetwornica (patrz tabela prądów poniżej- przeciążenie wg producentów, np.: 1min. raz na 10min. Producent Leroy Somer).

Możemy pracować z niską przeciążalnością, ale dużym prądem nominalnym bądź wysoką przeciążalnością, ale mały prądem nominalnym (skutki cieplne).

Do aplikacji stało-momentowych dobieramy przetwornice o dużej przeciążalności a dla aplikacji wentylatorowo-pompowych dobieramy o niskiej przeciążalności.

Przykład 1: Do aplikacji stało-momentowych dobieramy przetwornice o dużej przeciążalności a dla aplikacji wentylatorowo-pompowych dobieramy o niskiej przeciążalności.

Aplikacja pompowa zanurzeniowa. Punkt pracy: wysokość podnoszenia 20m. przepływ 200m3/h., woda, gęstość 998,23kg.m3. Parametry pracy pompy Landustrie DWP62 wskazują na zapotrzebowanie energii w granicach: 25kW:

- Moc 25kW + 10% marginesu bezpieczeństwa= 27,5kW.

- Prąd obliczeniowy obciążenia silnika przy 27,5kW to 87,5A.

- Dobrany silnik Dyneo LSRPM 160MP/2pol. 30kW (>IE4) z 95A. przy 400V.

Przetwornicę dobieramy względem prądu obliczeniowego obciążenia silnika, czyli 87,5A. + 10% = 96,3A. dla niskiego przeciążenia. Przetwornica Leroy Somer Powerdrive M2 (Rozwiązanie energooszczędne). Cały zestaw w stosunku do silnika IE1 bez przetwornicy pozwoli zaoszczędzić: 77517kWh przez rok w określonym cyklu pracy (analizy przedstawiamy według potrzeb klienta).

Przykład 2: - Moc 25kW + 10% marginesu bezpieczeństwa= 27,5kW.

- Prąd obliczeniowy obciążenia silnika przy 27,5kW to 87,5A.

- Dobrany silnik Dyneo LSRPM 160MP/2pol. 30kW (>IE4) z 95A. przy 400V.

Przetwornicę dobieramy względem prądu obliczeniowego obciążenia silnika, czyli 87,5A. + 10% = 96,3A. dla niskiego przeciążenia. Przetwornica Leroy Somer Powerdrive M2 (Rozwiązanie energooszczędne). Cały zestaw w stosunku do silnika IE1 bez przetwornicy pozwoli zaoszczędzić: 77517kWh przez rok w określonym cyklu pracy (analizy przedstawiamy według potrzeb klienta).

Aplikacja z dużym przeciążeniem. Kruszarka. Średni moment obciążenia kruszarki wynosi 500Nm. Krótkotrwałe przeciążenia dochodzą do 200% momentu, stąd maksymalny moment wynosi: 200% x 500Nm= 1000Nm. Jest to wartość odpowiadająca ca. 60- 70% momentowi krytycznemu silnika.

- Moc obliczeniowa dla kruszarki przy 1000Nm wynosi: 157kW (1500 obr. synchroniczne) dobrany silnik energooszczędny LSHRM 315MP (160kW); 304A prądu nominalnego, 1019Nm. Moment maksymalny silnika to: 1528Nm. a maksymalny prąd to 461A.

- przeliczamy momenty na prąd maksymalny silnika: (1528/ 1019) x 304 = 455A. Przetwornicę dobieramy na przeciążenie 150% względem maksymalnego prądu silnika tj.: 455/1,5 = 303A. Dobór przetwornicy Leroy Somer to Powerdrive MD2RT 180T z 310A. przeciążeniem 120% momentu znamionowego silnika. Oszczędność układu vs. IE1 wynosi: 16427kWh rocznie przy założeniu pracy 18h/24h. co daje nam w ciągu 10 lat użytkowania oszczędności: 164270 kWh.

- Moc obliczeniowa dla kruszarki przy 1000Nm wynosi: 157kW (1500 obr. synchroniczne) dobrany silnik energooszczędny LSHRM 315MP (160kW); 304A prądu nominalnego, 1019Nm. Moment maksymalny silnika to: 1528Nm. a maksymalny prąd to 461A.

- przeliczamy momenty na prąd maksymalny silnika: (1528/ 1019) x 304 = 455A. Przetwornicę dobieramy na przeciążenie 150% względem maksymalnego prądu silnika tj.: 455/1,5 = 303A. Dobór przetwornicy Leroy Somer to Powerdrive MD2RT 180T z 310A. przeciążeniem 120% momentu znamionowego silnika. Oszczędność układu vs. IE1 wynosi: 16427kWh rocznie przy założeniu pracy 18h/24h. co daje nam w ciągu 10 lat użytkowania oszczędności: 164270 kWh.